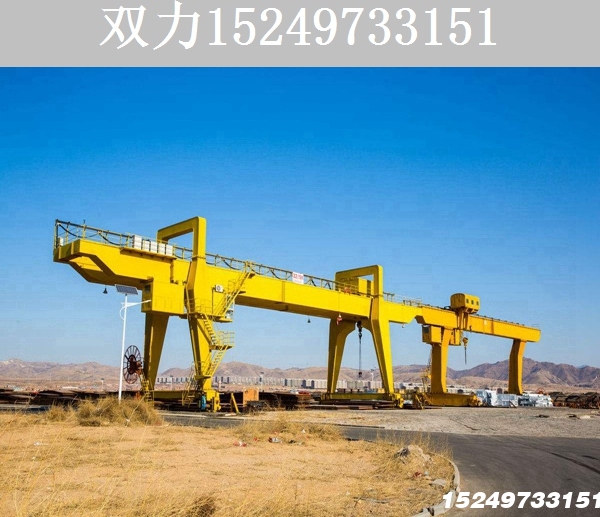

在机车维修库车体举升工位,龙门吊是应对油污环境、实现大型车体精准定位的核心装备。以武昌南机务段为例,其定制龙门吊采用 Q345R 耐候钢制造,表面喷涂 200μm 环氧富锌底漆 + 桔红醇酸磁漆面漆,可耐受车间油污及湿度波动(30%-70%)10 年以上,涂层附着力达 8MPa。设备集成双夹具同步驱动系统,单次可举升 28 吨内燃机车车体或 35 吨电力机车转向架,较传统单夹具模式效率提升 40%。

针对维修车间油污(含液压油、齿轮油)、金属粉尘(铁屑、铝屑)及车体精密特性,龙门吊采取多重防护:电气系统采用 IP65 级密封 + 活性炭过滤模块,控制柜内置强制风冷装置,确保在粉尘浓度≤10mg/m³ 环境下稳定运行;吊具选用耐油硅胶吸盘(吸附力≥0.25MPa),配合弹簧减震支架将举升振动传递至车体的振幅控制在 0.05mm 以内,避免应力集中导致车体变形。日常维护重点检查轨道水平度(偏差≤1mm/m)及吸盘气密性,每次作业前需完成空载试运行及静载试验(125% 额定载荷持续 15 分钟)。

安全管控执行 "双岗监护 + 三级验证" 机制:一名持证操作员全程操控,另一名观察员实时监测车体姿态及环境参数;起吊前需完成防震测试(模拟 5 级振动环境下循环运行),验证制动器响应时间≤0.3 秒。特殊场景下采用 UWB 定位技术,如华世力科技的定位系统可实现车体转运路径偏差≤2cm,配合激光雷达实时修正位移,确保多台龙门吊协同作业时间距≥3 米。在防碰撞设计上,设备配备红外光幕及液压缓冲器,当与检修台位距离<0.8 米时自动减速至 0.1m/s,吸收 85% 以上冲击能量,避免刚性碰撞损伤车体。

实际应用中,某铁路机务段通过优化吊装流程,将单台机车车体举升时间从 35 分钟缩短至 22 分钟,部件破损率控制在 0.3% 以下,车体定位精度达 ±1.5mm,保障了检修效率提升 25%。这种 "耐油防腐 + 精准吸附 + 智能防撞" 的组合模式,使龙门吊成为机车维修库车体举升工位效率与质量的关键支撑。