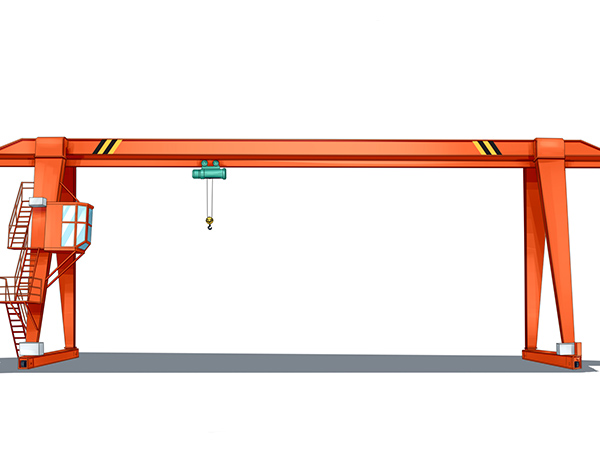

抬吊作业是梁厂龙门吊应对超大型预制梁、重型组合模板等超限构件的核心作业方式,通过两台或多台设备协同受力实现吊运,其过程对设备同步性、载荷分配与安全管控有着极高要求,是衡量梁厂重载作业能力的关键指标。当前梁厂抬吊作业已形成以规范流程为基础、以协同控制为核心的成熟实操体系,广泛应用于 30 米以上大跨度箱梁、连体钢模板等构件的转运与安装。

抬吊作业的前提是精准的前期筹备,核心在于方案制定、设备匹配与吊具适配。方案制定需严格依据《建筑施工起重吊装工程安全技术规范》等标准,明确构件重量、吊点位置与载荷分配 —— 单台龙门吊承担的载荷不得超过其额定起重量的 80%,两台设备额定起重量之和需比构件总重高出 25% 以上的安全余量。设备选型优先采用同型号、同性能的龙门吊,如某高铁制梁场抬吊 1100 吨双线箱梁时,选用两台 600 吨级设备,吊装前需调试起升机构,确保起升速度、制动响应完全同步。吊具配置中,平衡梁是关键部件:刚性平衡梁适配重量均匀的箱梁,柔性平衡梁则可通过调节索具长度适配异形构件,所有吊具与构件棱角接触处需垫设橡胶垫或麻袋片,防止钢丝绳磨损。

协同控制贯穿抬吊作业全流程,从试吊到就位形成标准化操作链条。试吊环节需将构件吊离地面 20-30 厘米后停滞,检查设备受力状态、吊具紧固性与构件平衡性,确认无倾斜、异响后方可继续作业。起升阶段由总指挥通过统一旗语与对讲机发出指令,两台龙门吊的起升速度需控制在 0.2-0.5 米 / 分钟,每 30 秒核对一次起升高度,偏差超过 50 毫米立即暂停调整,主梁两端的水平仪实时监测倾斜度,确保偏差不超过 3°。平移过程中严禁急加速或突然制动,通过轨道旁的激光定位仪校准运行轨迹,避免构件与支腿或其他设施发生碰撞。构件就位时需缓慢松钩,待临时支撑固定牢固后再解除吊具连接,形成 “起升 - 平移 - 对位 - 固定” 的闭环控制。

安全管控体系是抬吊作业的核心保障,涵盖人员、环境与应急三重防线。作业人员需持证上岗,组建 “总指挥 + 分指挥 + 操作员 + 安全员” 的专项小组,总指挥统筹双机协同,分指挥负责单台设备信号传递,安全员全程监护吊索受力与设备状态。环境管控明确硬性限制:风速超过 6 级时必须停止作业,地面基础需提前检测承载力,铺设钢板路基箱分散压力,避免作业中设备沉降。应急措施包括在操作室设置联动应急停机按钮,在构件两端配备揽风绳备用,针对 “设备失速”“构件倾斜” 等风险制定处置方案,如某梁厂在抬吊 440 吨大板梁时,通过预设的液压千斤顶快速调整构件姿态,成功化解偏载危机。

从高铁制梁场的箱梁抬吊到重型钢构厂的模板转运,抬吊作业的适配逻辑始终围绕 “方案精准、设备协同、安全兜底” 展开。这种以规范流程为骨架、以细节控制为血肉的作业模式,既破解了超限构件的吊运难题,也构筑起梁厂重载作业的安全屏障。